Для чего нужна арматура и армирование фундамента? Эта мера увеличивает прочность бетонных конструкций. За счет чего это происходит? Сталь, из которой в основном делают этот элемент, имеет высокие прочностные характеристики: в 7-8 раз прочнее, чем сам бетон. Располагают прутья арматуры в массиве бетона таким образом, чтобы нагрузки приходились на арматуру. После того, как бетон обретает всю свою прочность, система становится монолитной, а ее прочностные характеристики в разы выше, чем у аналогичного по размерам сооружения, но без армирования.

Для чего нужна арматура и армирование фундамента? Эта мера увеличивает прочность бетонных конструкций. За счет чего это происходит? Сталь, из которой в основном делают этот элемент, имеет высокие прочностные характеристики: в 7-8 раз прочнее, чем сам бетон. Располагают прутья арматуры в массиве бетона таким образом, чтобы нагрузки приходились на арматуру. После того, как бетон обретает всю свою прочность, система становится монолитной, а ее прочностные характеристики в разы выше, чем у аналогичного по размерам сооружения, но без армирования.

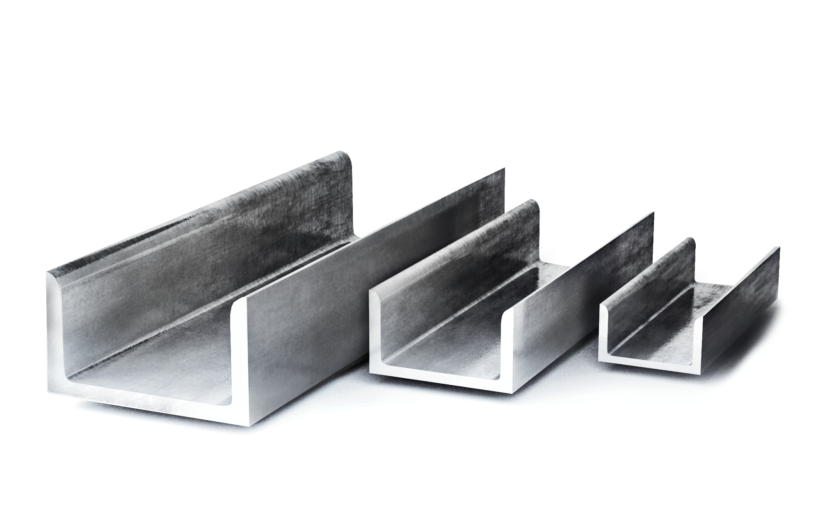

Это разновидность металлопроката, который имеет П-образное поперечное сечение. Образуется такая конструкция из стенки и двух полок. Современное строительство немыслимо без подобных элементов, которые при относительно небольшом весе легко выдерживают существенные нагрузки. Если вам требуется швеллер, размеры которого должны быть строго определенными, то нужно помнить, что существуют равнополочные и неравнополочные изделия. Во втором случае размеры полок, образующих П-образное сечение будут различны.

Это разновидность металлопроката, который имеет П-образное поперечное сечение. Образуется такая конструкция из стенки и двух полок. Современное строительство немыслимо без подобных элементов, которые при относительно небольшом весе легко выдерживают существенные нагрузки. Если вам требуется швеллер, размеры которого должны быть строго определенными, то нужно помнить, что существуют равнополочные и неравнополочные изделия. Во втором случае размеры полок, образующих П-образное сечение будут различны.

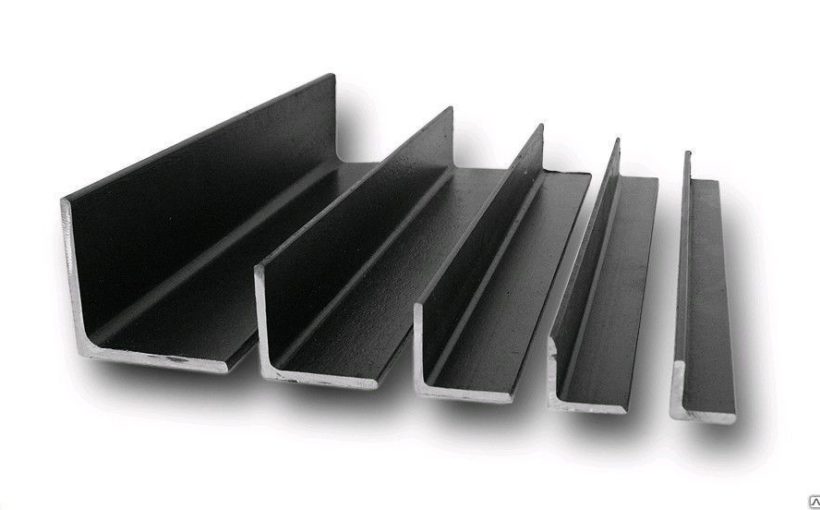

Параметры одного из самых востребованных видов металлопроката – уголка стального равнополочного – определяет ГОСТ 8509-93. Использование ГОСТа при производстве такой продукции не только унифицирует ее виды, но и улучшает взаимодействие производителей и потребителей. Размеры и вес равнополочных стальных уголков, которые изготовлены в полном соответствии с нормативным документом, позволяют использовать данные характеристики для точного расчета расхода материала, что очень важно при осуществлении строительных и ремонтных работ.

Параметры одного из самых востребованных видов металлопроката – уголка стального равнополочного – определяет ГОСТ 8509-93. Использование ГОСТа при производстве такой продукции не только унифицирует ее виды, но и улучшает взаимодействие производителей и потребителей. Размеры и вес равнополочных стальных уголков, которые изготовлены в полном соответствии с нормативным документом, позволяют использовать данные характеристики для точного расчета расхода материала, что очень важно при осуществлении строительных и ремонтных работ.

Группу хромоникелевых разнородных сталей составляют стали аустенитного, аустенито-ферритного и аустенито-мартенситного классов.

В конструкциях, комбинируемых из хромоникелевых разнородных сталей, могут использоваться стали, предназначенные для работы в различного рода агрессивных средах и в условиях высоких температур, т. е. коррозионностойкие и жаропрочные стали.

Поэтому особенности сварки хромоникелевых разнородных сталей определяются прежде всего особенностями сварки коррозионно-стойких и жаропрочных сталей.

Сплавы системы Al—Cu—Mg, несмотря на высокую прочность и жаропрочность, отличаются плохой свариваемостью — из-за чрезмерной склонности к образованию горячих трещин и разупрочнению металла в ЗТВ. Наибольшую склонность к образованию горячих трещин имеют сплавы Д16, Д18, В95, ВД17, наименьшую — сплав ВАД1 и частично сплав Д19.

Среди термически упрочняемых алюминиевых сплавов перспективными являются свариваемые сплавы системы Al—Zn—Mg. Одной из главных особенностей этих сплавов является способность их сварных соединений к самозакаливанию и естественному старению без повторной ТО. Исследования, проведенные в 60-е годы, показали возможность разработки некоторых свариваемых сплавов Аl—Zn—Mg с удовлетворительной коррозионной стойкостью. Было отмечено, что прочность сварного соединения достигает прочности основного материала (350—400 МПа) по истечении трех месяцев естественного старения после сварки. Коррозионные испытания сварных образцов показали удовлетворительные результаты.

Сплав АМц получил довольно широкое применение в промышленности, в том числе и в авиастроении, благодаря сочетанию высоких механических свойств с высокой коррозионной стойкостью и хорошей свариваемостью. Наличие марганца обеспечивает высокие пластические свойства сплава, особенно при низких температурах.

Нагартовка полуфабрикатов из сплава АМц повышает его прочность при некотором незначительном снижении пластичности.

Высокохромистые ферритные, мартенсито-ферритные и мартенситные стали могут свариваться с хромоникелевыми аустенитными, аустенито-ферритными и аустенито-мартенситными сталями. При сварке высокохромистых сталей с хромоникелевыми прежде всего необходимо предпринимать меры, исключающие образование околошовных трещин (если используются мартенситные или мартенсито-ферритные стали) и чрезмерный рост зерна в зоне термического влияния (в случае использования ферритных сталей). Кроме того, при сварке высокохромистых сталей с хромоникелевыми должно быть исключено изменение структуры свариваемой стали в околошовной зоне, вызывающее ее охрупчивание. Если рассматриваемая композиция сталей используется в конструкциях, предназначенных для работы в агрессивных средах, необходимо принимать меры, позволяющие исключить появление склонности к межкристаллитной коррозии, или устранить ее, если она появилась.

В современных металлоконструкциях в ряде случаев возникает необходимость высоколегированные стали сваривать не только со средне- и низколегированными или обычными углеродистыми, но и между собою. При этом необходимо соединять стали разных классов, например высокохромистые мартенситные с ферритными или аустенитными или перечисленные стали со сталями переходного класса (аустенито-ферритными, аустенито-мартенситными и мартенсито-ферритными). Сварка таких разнородных сталей имеет свои особенности.

Алюминий и его сплавы играют важную роль в современной промышленности. Основными областями применения являются авиационная промышленность, кораблестроение, вагоностроение, изготовление металлоконструкций общего назначения и упаковочная промышленность.

В практике сварки и наплавки металлов часто применяется система дуговых разрядов между тремя электродами, расположенными настолько близко, что выделяющаяся в дугах тепловая энергия действует в общем пространстве, называемом плавильным. Если при этом электроды подключены к трем фазам одной и той же сети, то дуга называется трехфазной. Наиболее распространенная модификация трехфазной дуги и схема ее питания приведены на рис. 195. Две фазы подключены к стержневым электродам, а третья к свариваемому изделию (рис. 195, а). Последовательность и длительность горения каждой из трех дуг зависит от последовательности и чередования фаз и параметров сварочной цепи. Напряжение и ток в дугах также могут существенно изменяться путем изменения расстояния между электродами и индуктивностей La, Lb, Lc в цепи каждой фазы.

Дугой прямого действия (рис. 2.6, а) называется дуговой разряд между электродом и заготовкой. В случае применения неплавящегося электрода соединение выполняют расплавлением основного и присадочного металлов. При использовании плавящегося электрода сварочная ванна пополняется металлом электрода.

Состав металла шва определяется в зависимости от состава свариваемого металла, вида и условий эксплуатации конструкции, термического цикла сварки и других факторов. Чаше всего стремятся получить металл шва, близкий или идентичный основному металлу. Пути легирования наплавляемого металла при этом могут быть самыми различными.

Подробнее: Пути легирования металла шва при сварке покрытыми электродами

Ток обратной полярности применяют при необходимости выделения меньшего количества теплоты в свариваемых заготовках и большего — в электроде, например при сварке металлических конструкций покрытыми электродами УОНИ-13, ДСК-50, ОЗС-2 и др., при сварке тонких заготовок из легкоплавких сплавов, легированных, высокоуглеродистых и специальных сталей, чувствительных к перегреву, некоторых цветных металлов и т. д.

Подробнее: Влияние рода тока на дугу. Статическая вольт-амперная характеристика дуги

Процессы взаимодействия металла с азотом имеют большое значение при сварке электродами, порошковой проволокой, в защитных газах. Благодаря высоким температурам, большим удельным поверхностям и диссоциации молекулярного азота в дуге абсорбция азота на стадии капли происходит весьма интенсивно и зависит от степени диссоциации азота, температуры металла и растворимости в нем азота.